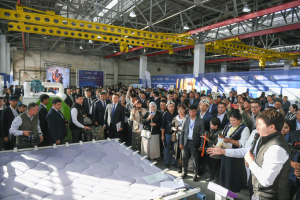

В Кыргызстане ежегодно забивается около 1 млн овец и коз, однако утилизация шкур по-прежнему остается актуальной проблемой для фермеров. В интервью Economist.kg представители Фонда социального партнерства по развитию регионов Айзар Сариев и Кылым Кушбеков рассказали о новых проектах, направленных на решение этой задачи.

Они представили уникальные разработки, которые могут не только сохранить ценные ресурсы, но и способствовать росту доходов фермеров за счет экспорта качественных шкур и переработки шерсти.

– Расскажите подробнее о разработанном шкуросъемном аппарате.

– Большая часть ценных шкур у нас просто выбрасывается или уничтожается. Основная причина в том, что при ручной съемке шкуры часто повреждаются, что значительно снижает их товарную ценность. Это не только упущенная возможность для фермеров, но и проблема для страны в целом, так как мы вынуждены импортировать шкуры для переработки.

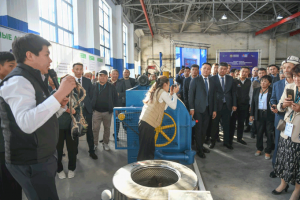

Однако у нас есть решение, которое может коренным образом изменить ситуацию — шкуросъемный аппарат. Он сохраняет шкуры в идеальном состоянии, открывая тем самым новые возможности для экспорта и использования собственных ресурсов.

– В чем основные преимущества данного аппарата и как он работает?

– Аппарат разработан для аккуратной и быстрой съемки шкуры без повреждений. Это полностью отечественное производство. Мощность устройства — 1.5 кВт, стоимость составляет 120 тысяч сомов.

Суть работы аппарата проста: после забоя животного делается небольшой разрез в задней ноге, через который с помощью компрессора подается воздух. Это позволяет легко отделить шкуру от туши. Важно отметить, что весь процесс проходит аккуратно, без повреждений, что значительно повышает рыночную ценность шкуры за счет ее целостности.

– Вы упомянули, что аппарат может повлиять на возможности экспорта. Как это скажется на доходах фермеров?

– Да, именно так. Шкура без повреждений — это качественный продукт, который высоко ценится как на внутреннем, так и на внешнем рынках. Отечественные компании, такие как «Алия» и «Булгары», уже выразили интерес к закупке качественных шкур у местных производителей.

Это открывает реальную возможность для фермеров увеличивать свои доходы, создавая ценность из того, что раньше просто выбрасывалось. Вместо зависимости от импорта мы можем стать экспортерами, используя собственные ресурсы.

– Расскажите о проекте по переработке шерсти

– В стране насчитывается около 6.2 млн овец и коз, и ежегодно мы получаем около 12 тысяч тонн шерсти. Но, к сожалению, значительная часть этой шерсти утилизируется либо сжигается, что наносит вред экологии и лишает нас потенциальной прибыли. Верно, у нас есть еще один проект, который направлен на то, чтобы изменить эту ситуацию и дать шерсти вторую жизнь. Мы разработали линию по ее переработке.

– Какие именно этапы включает процесс переработки?

– Начнем с того, что процесс переработки шерсти включает следующие этапы:

- Мойка шерсти. Это первый и важнейший этап. Мы используем специальное оборудование, которое способно обрабатывать до 100 кг шерсти в час. Для мойки используется специальная химия из Испании, которая эффективно очищает шерсть и удаляет ее специфический запах.

- Сушка шерсти. Второй этап — это сушка, которая также играет ключевую роль. Сушилка, которую мы используем, способна обрабатывать до 120 кг шерсти в час, обеспечивая быструю и качественную сушку.

- Машина для раскройки шерсти. Третий этап — это подготовка шерсти для дальнейших процедур. Наше оборудование обрабатывает до 200 кг шерсти в час.

- Кардочесальная машина. Четвертый этап включает расчесывание шерсти и подготовку ее в рулоны для использования в производстве.

- Стегальный аппарат. Завершающий этап — это производство готовой продукции, например, одеял или спальных мешков. Аппарат способен выпускать до 50 единиц продукции в день.

– Каковы объемы переработки и что в итоге можно произвести из обработанной шерсти?

– Наша линия переработки может обработать до 200 тысяч кг шерсти в год. Из этого объема можно ежегодно производить до 12.5 тысячи одеял или спальных мешков . Чтобы полностью переработать всю шерсть по стране, нам потребуется около 60 таких мини-цехов.

Это позволит нам не только решить проблему утилизации шерсти, но и начать выпуск готовой продукции из местных ресурсов, что также создаст новые рабочие места в нашем регионе, — сообщает economist.kg.